Capteurs de pression différentielle - FAQ

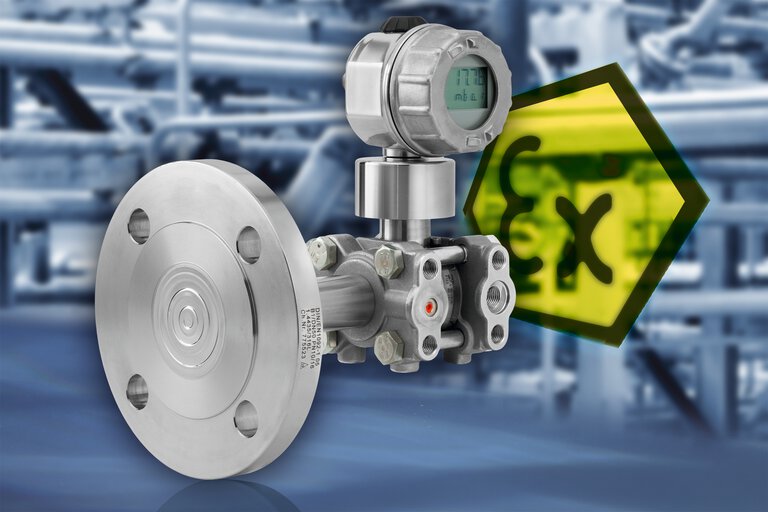

Les dispositifs de mesure de la pression différentielle sont utilisés dans de nombreuses applications industrielles, notamment en matière de contrôle et d'optimisation. En effet, elles fournissent des informations sur la relation mutuelle de 2 plages de pression. Des capteurs de pression différentielle spécifiques sont utilisés pour déterminer la différence de pression de manière sûre et fiable. Apprenez-en davantage sur le principe de fonctionnement, les domaines d'application et les caractéristiques de ces capteurs intelligents !

Table des matières

Que sont les capteurs de pression différentielle ?

Les capteurs de pression différentielle mesurent la différence entre deux pressions absolues p1 et p2 pour les gaz, la vapeur ou les liquides. On les trouve, entre autres, dans la surveillance des filtres, la mesure du niveau dans des réservoirs fermés et les systèmes de sécurité critiques. Ils sont souvent appelés "transmetteurs de pression différentielle" ou "transducteurs de pression différentielle".

Comment fonctionne un capteur de pression différentielle ?

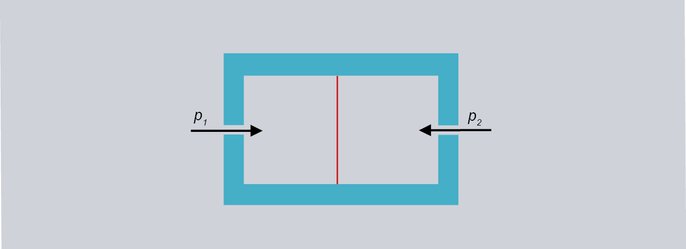

Un capteur de pression différentielle est composé de 2 chambres hermétiques/étanches à l'air, chacune avec un raccord de process, et séparées l'une de l'autre par une membrane flexible avec un pont de résistance collé. Les raccords de process sont connectés en amont et en aval d'une éventuelle réduction de pression, de sorte que les pressions agissent sur la membrane dans des directions opposées. Si la pression dans les chambres est la même, la membrane reste plate. Lorsque la pression dans l'une des chambres diminue ou augmente, la membrane s'incline vers la chambre où la pression est la plus faible. Le degré de déformation correspond à la différence des 2 pressions : p2-p1=Δp. Ce phénomène peut être détecté par la variation de la valeur de la résistance, laquelle peut être convertie en un signal électrique pour un traitement ultérieur.

Un capteur de pression différentielle est doté de deux raccords process. Les pressions agissent dans des directions opposées sur le diaphragme. Le résultat de la mesure est toujours la différence entre les deux pressions. p2 - p1 = ∆p.

Quels sont les différents types de capteurs de mesure de la pression différentielle ?

On distingue la mesure piézorésistive et la mesure capacitive. La plupart des capteurs de pression différentielle sont aujourd'hui basés sur l'effet piézorésistif (la variation de la résistance électrique d'un matériau provoquée par une tension ou une pression). Cet effet est obtenu par des jauges de contrainte métalliques, qui sont collées à une membrane élastique précédemment mentionnée, ou par des plaquettes de silicium. A la différence des jauges de contrainte, les résistances de mesure sont intégrées directement dans la membrane en silicium, de sorte qu'il n'est pas nécessaire d'y coller des jauges de contrainte. De cette façon, la précision de mesure, la résistance à la température et la durabilité sont accrues. En outre, les capteurs en silicium sont nettement moins coûteux que les capteurs à couche mince. Tous les capteurs de pression différentielle piézorésistifs sont pratiquement sans dérive.

Les transmetteurs capacitifs de pression différentielle disposent d'un condensateur intégré dans la plaquette de silicium, ce qui permet de tirer des conclusions sur la différence de pression résultante en fonction des variations de sa capacité.

Dans quels domaines les capteurs de pression différentielle sont-ils utilisés ?

Les capteurs de pression différentielle sont utilisés partout où les rapports de pression doivent être mesurés et contrôlés en continu (par exemple dans la surveillance des filtres ou dans la mesure du débit).

Surveillance des filtres

Dans les systèmes de ventilation, la pression différentielle peut être utilisée pour déterminer le degré de contamination d'un filtre en mesurant les pressions en amont et en aval du filtre. Plus l'élément filtrant est contaminé, plus il offre de résistance au fluide qui le traverse.

Mesure du débit

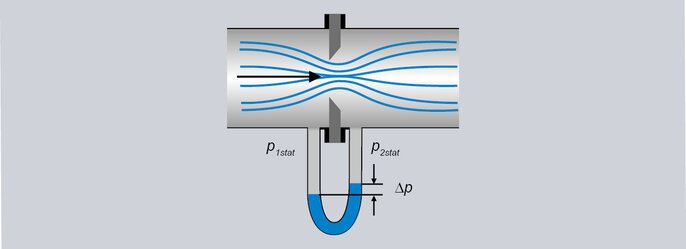

Un autre domaine d'application des capteurs de pression différentielle est la mesure du débit dans des canalisations. Cette méthode de pression différentielle nécessite l'installation d'un élément primaire dans la conduite. Les éléments primaires sont disponibles en plusieurs designs. Ils réduisent la section transversale du tuyau et offrent ainsi au fluide en flux une résistance définie par leur géométrie. Il en résulte une augmentation locale de la vitesse du flux au point de constriction, ce qui entraîne une modification de la pression statique avant (p1 stat) et après (p2 stat) l'élément primaire. Les raccords de pression pour les mesures sont situés directement devant et derrière l'élément primaire. Cette différence de pression est une mesure indirecte du débit.

Convertisseur de pression actif avec diminution de la pression statique

p1stat - pression statique avant le venturip2stat - pression statique après le venturi

∆p - différence de pression (mesure indirecte du débit).

Comment les convertisseurs ou transmetteurs de pression différentielle se comportent-ils en cas d'utilisation prolongée ?

Les appareils de mesure sont exposés à une grande variété de contraintes mécaniques, thermiques ou chimiques, de sorte que les valeurs mesurées évoluent et perdent en précision au fil du temps. Les décalages du zéro ou l'hystérésis, par exemple, peuvent entraîner des risques pour la sécurité et une réduction de l'efficacité du processus. Un calibrage régulier ne peut pas empêcher de tels changements, mais il peut les détecter à temps. Pour les appareils de mesure de pression mécaniques et électriques, il est donc recommandé d'effectuer une calibration une fois par an.

Quel est le meilleur capteur de pression différentielle?

Les capteurs de pression différentielle et les transmetteurs de pression différentielle sont disponibles en de nombreuses configurations. La possibilité d'utiliser un capteur dans une application donnée dépend principalement des niveaux de pression minimum et maximum pouvant être traités, des influences environnementales de l'application et de la nature du fluide. Par exemple, les capteurs de pression capacitifs présentent des imprécisions de mesure dans les applications soumises à de fortes vibrations ; tous les capteurs ne supportent pas les gaz ou les liquides agressifs. Selon le type d'application, certaines homologations sont nécessaires. Par exemple, SIL 2/SIL 3 selon la norme DIN EN 61508, et PL selon la norme DIN EN 13849, ou une version pour les zones explosives. En cas d'incertitude, une étude détaillée doit être demandée.

- ${title}${badge}